「精密部品の洗浄に超音波洗浄機を使っているが、洗浄液の管理や廃液処理コストが経営を圧迫している…」

「洗浄は早いが、その後の『乾燥工程』がボトルネックになっていて、結局工数がかかっている…」

「本当はサビや頑固な塗膜も落としたいが、超音波洗浄では限界がある…」

精密部品の洗浄などで活躍する、超音波洗浄機。その高い洗浄能力に期待して導入した、あるいは導入を検討しているあなたも、実際に運用する上でのカタログスペックだけでは見えてこない課題に、直面しているのではないでしょうか。

この記事では、まず超音波洗浄が抱える、現場目線のリアルな5つのデメリットを、専門家が徹底的に解説します。

さらに、その課題を根本から解決する、次世代の代替技術「レーザークリーナー」との客観的な比較を解説していきます。

超音波洗浄とは?メリットと基本原理

まず、超音波洗浄の「メリット」と「デメリット」を正しく理解するために、その基本原理と得意分野を簡潔におさらいします。

キャビテーションで汚れを剥離する仕組み

超音波洗浄とは、洗浄液(水や溶剤)の中に、人間の耳には聞こえない高い周波数の音(超音波)を伝えることで、対象物を洗浄する技術です。

- 洗浄液に超音波の振動を与えると、液中で目に見えないほどの小さな気泡が、1秒間に数万回という猛烈なスピードで発生・消滅を繰り返します。

- この気泡が弾ける(消滅する)瞬間に、非常に強力な衝撃波が発生します。

- この衝撃波(キャビテーション効果と呼ばれます)が、洗浄物に付着した汚れ(油分、ワックス、微細な塵など)を物理的に剥ぎ取り、分散させます。

精密洗浄・複雑形状を得意とするメリット

超音波洗浄の最大のメリットは、このキャビテーション効果により、人の手やブラシが届かない場所の洗浄を得意とする点です。

- 精密洗浄

半導体ウェハーや電子部品の基板、医療機器の精密なパーツなど、デリケートで微細な汚れの除去に適しています。 - 複雑形状

部品の入り組んだ隙間や、パイプの内部など、複雑な形状の対象物でも、洗浄液が浸透する場所であれば洗浄が可能です。

このように「油分」や「微細な塵」を、複雑な形状から落とすことに関しては、非常に優れた工法です。

業務用で深刻な5つのデメリット

超音波洗浄は優れた工法ですが、特に産業・業務用の現場においては、その原理(=液体を使うウェット工法)に起因する、避けて通れない深刻なデメリットが存在します。

洗浄液の管理・廃液処理コストと環境負荷

これが、運用現場で最も大きな経営課題となるデメリットです。

- 洗浄液の管理・交換コスト

汚れが蓄積すると洗浄能力が低下するため、洗浄液は定期的な交換が必要です。

交換のたびに新たな洗浄液(純水や高価な溶剤)のコストがかかります。 - 莫大な廃液処理コスト

使用済みの洗浄液は、汚れや化学物質(洗剤)を含む「産業廃棄物(廃液)」となります。

これを法令(水質汚濁防止法など)に従って適切に処理(中和・ろ過・処分)するためのコストは莫大であり、ランニングコストを圧迫する最大の要因です。

洗浄後の必須工程「乾燥」の手間と品質リスク

超音波洗浄は「ウェット工法」であるため、洗浄後に必ず「乾燥」工程が必要です。

これが生産ライン全体のボトルネックとなります。

- 工数の増加

洗浄→リンス→乾燥という工程が増えるため、トータルの作業工数(リードタイム)が長くなります。 - 品質リスク(ウォーターシミ)

特に精密部品やレンズなどでは、乾燥が不十分だと「ウォーターシミ(乾燥ムラ)」が発生し、製品不良の原因となります。

これを防ぐために、エアブローや加熱乾燥機など、大規模な乾燥設備が別途必要になるケースも少なくありません。

落ちない汚れの限界(錆・塗膜・焼き付き)

超音波洗浄(キャビテーション)は、あくまで「付着した汚れ」を剥離する技術です。

そのため、以下のような「素材と強固に化学結合・固着した汚れ」を除去することは原理的にできません。

- サビ(錆)

- 塗膜(塗装)

- 焼き付き(金型など)

- 強固な酸化被膜(黒皮)

もし、あなたの現場がこれらの強固な汚れの除去も目的としている場合、超音波洗浄は根本的に不向きな工法と言えます。

母材ダメージ(キャビテーション・エロージョン)

キャビテーションの強力な衝撃波は、汚れだけでなく、洗浄物(母材)そのものにダメージを与えるリスクがあります。

特にアルミのような柔らかい金属、メッキが施された表面、あるいは一部の樹脂やガラスなどは、キャビテーションの衝撃に耐えられず、表面に「エロージョン(侵食)」と呼ばれる微細な孔食や損傷を引き起こす可能性があります。

このため、デリケートな素材への適用には細心の注意が必要です。

洗浄槽に入らない大型・設置物への非対応

超音波洗浄は、原理的に「洗浄槽(水槽)」に洗浄物を浸漬させる必要があります。

そのため、以下のような対象物には一切対応できません。

- 洗浄槽に入らない大型の部品(例:自動車の大型金型、航空機部品)

- 既に設置されている設備(例:プラントの配管、工場の生産ライン)

- 持ち運んで局所的に洗浄したいケース

これらの洗浄には、洗浄機自体を持ち運べる別の工法が必要となります。

超音波洗浄の課題を解決する「レーザークリーナー」

では、超音波洗浄が抱えるこれらの課題を、根本から解決する選択肢はないのでしょうか。

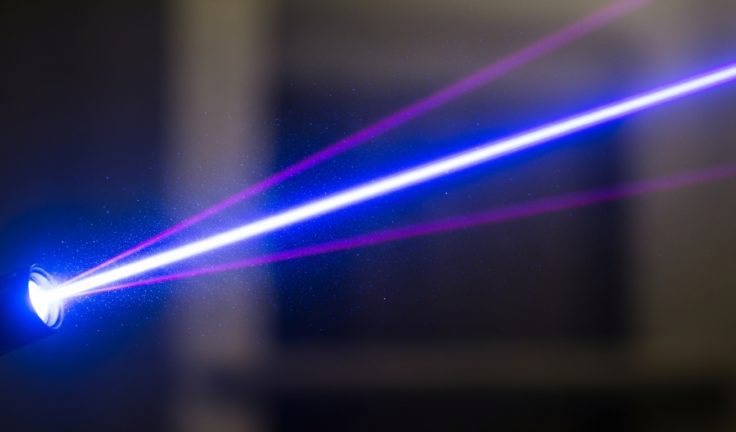

その答えが、次世代の洗浄技術「レーザークリーナー」です。

一目でわかる超音波洗浄とレーザーの比較表

超音波洗浄のデメリットが、レーザークリーナーでいかに解決されるか、一目でわかる比較表をご覧ください。

| 比較項目 | 超音波洗浄(ウェット) | ULT LASER レーザークリーナー(ドライ) |

|---|---|---|

| 洗浄原理 | キャビテーション(液体) | レーザー光(光) |

| 洗浄液・消耗品 | × 必要(洗浄液・廃液) | ◎ ほぼ不要(保護レンズのみ) |

| 廃液処理コスト | × 甚大 | ◎ 不要(廃液ゼロ) |

| 乾燥工程 | × 必須 | ◎ 不要 |

| 落ちない汚れ | サビ、塗膜、焼き付き | ほぼ無し(厚みや母材による) ※ただし、モルタル(固まり)などは除去しにくい場合があります。 |

| 母材ダメージ | △(エロージョンのリスク) | ◎(原理的にほぼ発生しない) |

| 大型・設置物 | × 不可能 | ◎ 得意(持ち運び可能) |

| 騒音 | △(高周波騒音) | ○(低騒音) |

洗浄液不要・乾燥不要のドライプロセス

レーザークリーナーは、薬品・水・研磨材といった消耗品を一切使用しません。

必要なのは電源(電気)と、消耗品である保護レンズのみです。

これにより、超音波洗浄の最大の課題であった「洗浄液の管理・交換コスト」と「廃液処理コスト」が不要になります。

除去した汚れは粉塵となりますが、廃液のように特別な処理設備は必要なく、廃棄物の総量を大幅に削減できます。

また、水を使わない「完全ドライプロセス」であるため、工数と品質リスクの温床であった「乾燥工程」そのものが不要となり、洗浄完了=次工程へと、リードタイムを劇的に短縮できます。

持ち運び可能で、錆や塗膜も除去

レーザーは、光(エネルギー)を汚れに照射し、瞬時に蒸発・除去する技術です。

超音波洗浄では不可能だった「サビ」「塗膜」「焼き付き」といった強固な固着物も、母材(金属など)をほとんど傷つけることなく除去できます。

さらに、洗浄機本体は小型・軽量で持ち運びが可能なため、超音波洗浄槽には入らなかった大型の金型や、設置済みの設備であっても、レーザー光が照射できる範囲であれば、現場で直接メンテナンスが可能です。

【動画で見る】除去能力とドライ洗浄の効果

「本当に光でサビや塗膜が落ちるのか?」

「どれくらいのスピードなのか?」

ぜひ、この動画でレーザークリーナーの圧倒的な除去能力と、水や消耗品を一切使わないクリーンなドライ洗浄の様子をご覧ください。

最終的にどちらを選ぶべきか?判断基準を解説

超音波洗浄とレーザークリーナーは、どちらが優れているかではなく、得意分野が全く異なる洗浄工法です。

あなたの現場の「洗浄目的」と「現在の課題」に応じて、最適な工法を選択することが重要です。

超音波洗浄が適しているケース

- 主な洗浄目的が、精密部品に付着した「微細な塵(パーティクル)」や「油分(脱脂)」である。

- 洗浄対象が、洗浄槽に収まる比較的小型・複雑形状のものである。

- 廃液処理や乾燥工程の設備・コスト・工数を許容できる。

レーザークリーナーが適しているケース

- 主な洗浄目的が、「サビ」「塗膜」「焼き付き」「酸化被膜」といった、強固な汚れの除去である。

- 超音波洗浄の「廃液処理コスト」や「乾燥工程」をゼロにしたいと強く望んでいる。

- 大型の対象物や設置済みの設備など、持ち運んで洗浄(局所洗浄)する必要がある。

- 超音波洗浄で発生する母材ダメージ(エロージョン)を避けたい。

最適な一台を提案。オプティレーザーソリューションズにご相談ください

もし、あなたの現場が抱える課題が「レーザークリーナーが適しているケース」に一つでも当てはまるなら、ぜひ一度、私たちオプティレーザーソリューションズにご相談ください。

国内開発・生産による、高品質なレーザークリーナー

私たちは、レーザークリーナー専門の研究開発・販売を行う国内メーカーです。

「ULT LASER」は、海外製とは一線を画す高品質・高信頼性を実現し、万が一の際のアフターサポートも迅速です。

その信頼性は、防衛省に正式採用されていることからも証明されています。

失敗しないための、専門家によるデモンストレーション

「ウチの現場の、この特殊な汚れも本当に落ちるのか?」

「作業スピードはどれくらいか、実物で試したい」

「洗浄槽に入らない、この大型設備にも使えるか現場で試したい」

そうした専門家の皆様の当然の疑問にお応えするため、私たちは「実機デモンストレーション」を最も重視しています。

失敗しない工法選びのために、私たちは2つのデモ方法をご用意しています。

- ご来社・ワーク送付によるデモ

お客様の実際のワーク(洗浄対象物)を弊社にお送りいただくか、お持ち込みいただければ、専門の技術スタッフが、様々な機種で洗浄テストを比較し、最適な条件をご提案します。 - お客様の現場への「訪問デモンストレーション」

私たちがデモ機を持って、お客様の工場・現場へ直接お伺いします。

超音波洗浄槽には入らなかった大型の金型や、設置済みの生産ラインなど、あなたの「実際の現場」でレーザーの洗浄効果と作業性をご自身の目でお確かめいただけます。

超音波洗浄のデメリット(廃液・乾燥・限界)を解決できる可能性があるかどうか、まずはこの「専門家によるデモンストレーション」で、その真価をご確認ください。

まとめ:自社に最適な洗浄ソリューションの選択を

今回は、超音波洗浄機のデメリットについて、特に業務用の現場で深刻化する5つの課題(廃液・乾燥・限界・ダメージ・サイズ)を中心に解説しました。

超音波洗浄は、精密部品の油分・塵の除去には優れた工法ですが、「ウェット工法」である限り、廃液処理コストと乾燥工程という課題からは逃れられません。

また、サビや塗膜は除去できないという明確な「限界」があります。

もし、あなたがこれらの課題に直面しており、よりクリーンで、ランニングコストがかからず、より強力な洗浄工法をお探しであれば、「ドライ工法」であるレーザークリーナーがその答えになるかもしれません。

もちろん、精密部品の微細な汚れには超音波洗浄、強固な汚れや廃液対策にはレーザーといったように、目的に応じて工法を使い分ける視点も重要です。

自社に最適なソリューションを選択するために、まずは専門家によるデモンストレーションで、その真価をご確認ください。