「またサンドブラストの準備か…」

「この薬品、本当に安全なのだろうか…」

製造やメンテナンスの現場で、既存の洗浄方法に限界を感じていませんか?

もし、「母材を傷つけず」「消耗品ゼロ」「環境に優しく」、サビや塗膜、油汚れだけをピンポイントに除去できる技術があるとしたら、あなたの現場はどう変わるでしょうか。

その答えが、光の力で産業界の常識を塗り替える新技術「レーザークリーニング」です。

この記事では、レーザークリーニングに関する深い専門知識を持つプロの視点から、そんなあなたの疑問に一つひとつ丁寧にお答えしていきます。

レーザークリーニングとは産業界の常識を変える新技術

まずは「レーザークリーニングとは何か?」という基本から見ていきましょう。

この章では、レーザークリーニングの基本的な定義と、なぜ今、これほどまでに多くの産業でその導入が加速しているのか、その理由を解説します。

従来の洗浄方法との根本的な違い

レーザークリーニングとは、一言で言えば「光の力で対象物の表面から不要な物質だけを除去する技術」です。

従来の洗浄方法が「物理的に削る・吹き付ける(サンドブラストなど)」あるいは「化学的に溶かす(薬品洗浄)」アプローチだったのに対し、レーザークリーニングは「レーザー光を照射して異物だけを蒸発・飛散させる」という全く新しい発想に基づいています。

| 比較項目 | レーザー クリーニング | サンド ブラスト | 薬品洗浄 | 手作業 (ワイヤーブラシ等) |

|---|---|---|---|---|

| 母材への影響 | ほぼ無し(非接触) | ダメージ大(研削) | 腐食リスクあり | 傷がつきやすい |

| 環境負荷 | 極めて低い | 粉塵・廃棄物が多量 | 廃液処理が必要 | 比較的低い |

| ランニングコスト | 電気代のみで低い | 研磨材・廃棄物処理費 | 薬品代・廃液処理費 | 人件費 |

| 作業の自動化 | 容易 | 比較的容易 | 難しい | 不可 |

| 品質の均一性 | 非常に高い | 作業者に依存 | 村ができやすい | 作業者に大きく依存 |

製造現場やインフラ保全で注目される理由

この革新的な技術が、なぜ今、これほどまでに注目されているのでしょうか。

その背景には、現代の産業界が直面する、避けては通れない課題があります。

レーザークリーニングが注目される理由

- 深刻化する人手不足と働き方改革

- ますます厳格化する品質基準

- SDGsや環境規制への対応

- インフラの老朽化対策

深刻化する人手不足と働き方改革

熟練技術が必要だったり、過酷な環境だったりする洗浄作業を自動化することで、作業者の負担を大幅に軽減し、省人化を実現します。

ますます厳格化する品質基準

ミクロン単位での精密な洗浄が可能なため、半導体や精密金型など、より高い品質が求められる分野の要求に応えることができます。

SDGsや環境規制への対応

物理的な廃棄物や有害な化学物質を排出しないため、持続可能な社会の実現に貢献するクリーンな技術として期待されています。

インフラの老朽化対策

橋梁やプラントといった巨大なインフラの維持・補修において、効率的で安全な下地処理(ケレン作業)が可能になり、社会基盤の長寿命化に貢献します。

これらの課題に対し、レーザークリーニングは明確な解決策を提示します。だからこそ、多くの現場管理者が、従来の常識を覆す新しい選択肢として、熱い視線を注いでいるのです。

図解でわかるレーザーで汚れが落ちる原理と仕組み

「レーザーでサビや塗膜が落ちるなんて、不思議だ」と感じるかもしれません。

しかし、その裏には明確な科学的原理が存在します。

ここでは、専門的な内容を誰にでもわかるように、図解をイメージしながら「なぜ綺麗になるのか」というレーザークリーニングの核心部分を解説します。

仕組みの核心レーザーアブレーションとは

レーザークリーニングの原理を理解する上で欠かせないのが「レーザーアブレーション」という現象です。

難しそうな言葉ですが、これは「対象物に非常に強いパワーのレーザー光を、ごく短い時間だけ照射することで、表面の物質を瞬間的に蒸発・飛散させる現象」を指します。

イメージとしては、黒い紙に虫眼鏡で太陽の光を集めると、紙が焦げて煙が出る現象に似ています。

レーザークリーニングでは、それを遥かに強力かつ精密に、1秒間に数万~数十万回という超高速で繰り返しているのです。

このレーザーアブレーションにより、サビや塗膜、油汚れといった除去したい異物だけがエネルギーを吸収してプラズマ化し、衝撃波とともに母材から引き剥がされていきます。

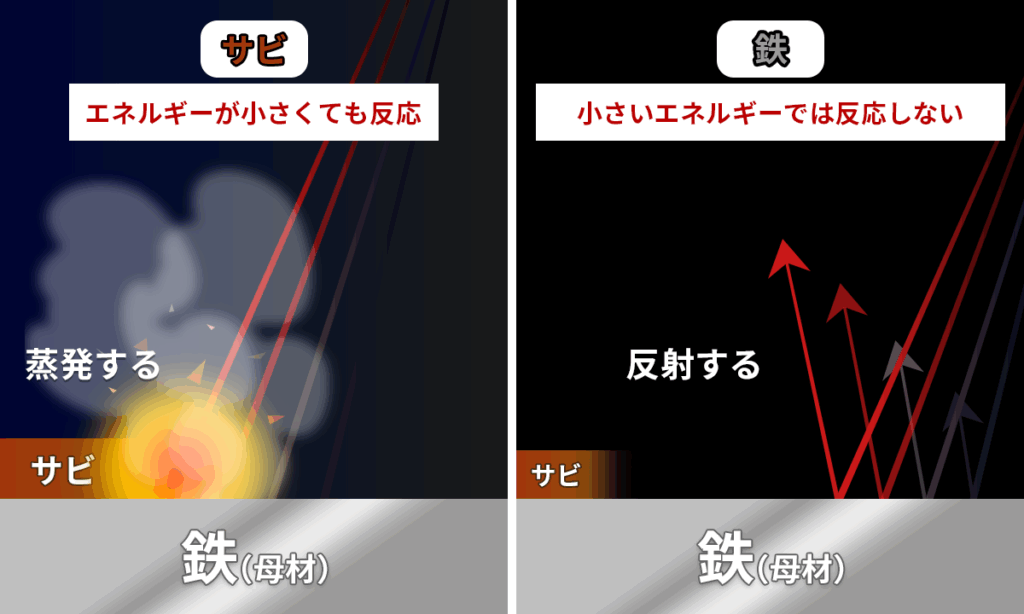

母材を傷つけずに異物だけを除去できる理由

では、なぜサビや塗膜だけを狙い撃ちし、その下にある金属などの母材にはダメージをほとんど与えずに除去できるのでしょうか。

その秘密は「レーザー光の吸収率の違い」にあります。

物質にはそれぞれ、吸収しやすい光の波長(色のようなもの)と、反射しやすい波長があります。

レーザークリーナーは、サビや塗膜、油分といった有機物や酸化物が吸収しやすく、金属などの母材は吸収しにくい(反射しやすい)特定の波長のレーザー光を出すように設計されています。

これにより、レーザーのエネルギーは除去したい異物に集中して吸収され、アブレーション現象を引き起こします。

一方で、母材表面に達したレーザー光はほとんどが反射されるため、熱的なダメージをほぼゼロに抑えることができるのです。

これが、母材へのダメージを最小限に抑えながら、異物だけを選択的に除去できる最大の理由です。

動画で見るレーザークリーニングの洗浄プロセス

百聞は一見に如かず。

この驚異的な洗浄プロセスを、まずは実際の映像でご覧ください。

いかがでしたでしょうか。

まるでCG映像のように、レーザーが通過した部分のサビや塗膜だけが瞬時に消え去り、美しい金属の地肌が現れる様子がお分かりいただけたかと思います。

このスピード感と仕上がりの美しさこそ、レーザークリーニングが多くの現場で注目を集める理由の一つです。

現在、高性能なレーザークリーナーの多くは、光源として高効率で安定性に優れたファイバーレーザーが採用されています。従来型のYAGレーザーとの違いは下記で解説しています。

レーザークリーニングのメリット・デメリット徹底比較

どんなに優れた技術にも、必ず良い面と考慮すべき面があります。

ここでは、レーザークリーニングの導入を具体的に検討する上で、必ず知っておくべきメリットとデメリットを公平な視点で徹底的に比較・解説します。

作業効率と品質を劇的に向上させる4つのメリット

レーザークリーニングを導入することで、現場には主に4つの大きなメリットがもたらされます。

メリット

- 非接触で母材へのダメージがゼロに近い

- 消耗品が不要でランニングコストを大幅削減

- 環境負荷が低く、作業環境もクリーン

- 準備や後片付けの手間を大幅に削減

1. 非接触で母材へのダメージがゼロに近い

最大のメリットは、物理的に「削る」「磨く」という工程がないため、製品や部材の寸法を変えたり、傷をつけたりするリスクが極めて低いことです。

これにより、精密金型や文化財のような、わずかな損傷も許されないデリケートな対象物の洗浄が可能になります。

2. 消耗品が不要でランニングコストを大幅削減

サンドブラストの研磨材や薬品といった、高価で継続的に発生する消耗品が不要になります。

レーザークリーナーの主なランニングコストは電気代と、定期的な交換が必要な保護レンズのみです。

研磨材のように作業のたびに消費するものではないため、従来工法と比較してランニングコストを劇的に抑えることが可能です。

また、使用済み研磨材のような産業廃棄物も発生しないため、その処理コストもかかりません。

長期的に見れば、トータルコストを大幅に削減できるのです。

3. 環境負荷が低く、作業環境もクリーン

有害な化学物質を使わず、粉塵の発生も最小限に抑えられるため、作業者の健康を守り、環境規制にも対応しやすいという利点があります。

クリーンな作業環境は、企業のイメージアップや人材確保にも繋がります。

4. 準備や後片付けの手間を大幅に削減

洗浄後の拭き取りや乾燥、廃棄物の回収といった付帯作業がほとんどありません。

装置の電源を入れればすぐに作業を開始でき、終了後の手間もかからないため、洗浄工程全体のリードタイムを劇的に短縮できます。

導入前に知っておくべき3つのデメリット

一方で、導入を決める前に必ず理解しておくべきデメリットも存在します。

デメリット

- 高い初期投資

- 安全対策が必須

- 除去できない、または不得意な対象物がある

1. 高い初期投資

レーザークリーニング装置は、従来の洗浄設備に比べて導入コスト(イニシャルコスト)が高くなる傾向にあります。

ただし、前述の通りランニングコストが非常に低いため、長期的な視点での費用対効果(ROI)をしっかりとシミュレーションすることが重要です。補助金制度の対象となる場合もあります。

2. 安全対策が必須

レーザーは強力な光エネルギーであり、目や皮膚に重大なダメージを与える可能性があります。

そのため、専用の保護メガネの着用や、レーザー管理区域の設定といった、法規に基づいた厳格な安全対策が不可欠です。

専門知識のない状態での安易な使用は絶対に避けなければなりません。

3. 除去できない、または不得意な対象物がある

レーザークリーニングは万能ではありません。

例えば、鏡面のようにレーザー光を完全に反射してしまう素材や、母材と除去対象物のレーザー吸収率に差がない特定の組み合わせなど、効果が出にくいケースも存在します。

そのため、導入前に自社の洗浄対象物で十分なテストを行うことが不可欠です。

主な用途と洗浄できる対象物一覧

レーザークリーニングは、その優れた特性から、既に様々な産業分野で活用が始まっています。

ここでは、代表的な用途と洗浄対象物を、具体的なイメージ写真と共に紹介します。

サビ・酸化膜の除去

レーザークリーニングが最も得意とする用途の一つです。

金属部品、自動車の足回り、橋梁や鉄骨といったインフラ構造物など、あらゆる金属のサビや酸化膜を、母材をほぼ傷つけることなく迅速に除去します。

塗膜・コーティングの剥離

航空機や船舶の再塗装時の旧塗膜の剥離、金型に施された離型剤の除去など、特定の層だけをきれいに剥がし取る作業に最適です。

溶接前の下地処理(プライマー除去)にも活用され、溶接品質の向上に貢献します。

金型・溶接焼けのクリーニング

タイヤの金型や樹脂成形の金型に付着した樹脂残りやガス焼けを、金型をほぼ傷つけることなく除去できます。

これにより、メンテナンス時間が短縮され、金型の寿命も延びます。溶接後に発生する焼け(テンパーカラー)の除去も得意分野です。

精密部品・文化財の修復

非接触でミクロン単位の制御が可能なため、半導体関連の精密部品や、歴史的な価値を持つ金属製の文化財、美術品の修復といった、極めてデリケートな作業にも用いられています。

安全な利用のために知っておくべきこと

レーザークリーニングは非常に強力で便利な技術ですが、その力を正しく理解し、安全に利用することが何よりも重要です。

ここでは、導入を検討するすべての責任者の方が必ず知っておくべき、レーザーの安全性に関する基本的な知識と対策について解説します。

レーザーの危険性とクラス分類

業務用レーザークリーナーで使われるレーザーは、JIS規格において最も危険度が高い「クラス4」に分類されます。

これは、直接光だけでなく、壁などに反射した光(拡散反射光)ですら、目や皮膚に障害を与える可能性があるレベルです。

こうした危険性の度合いを示すため、レーザー機器は国際的な規格(日本ではJIS C 6802)によって「クラス」に分類されています。

| クラス1〜2 | 比較的安全性が高いクラス。 ポインターやCDプレーヤーなどに利用。 |

|---|---|

| クラス3R〜3B | 直接光を見ると危険なクラス。 特定の用途で利用。 |

| クラス4 | 直接光はもちろん、壁などに当たって乱反射した光(拡散反射光)ですら、目や皮膚に障害を与える可能性がある最も危険度の高いクラス。 |

業務用として十分なパワーを持つレーザークリーナーの多くは、この「クラス4」に該当します。

そのため、導入には厳格な安全管理体制の構築が法的に義務付けられています。

必要な保護具と安全対策

クラス4のレーザー機器を安全に利用するためには、主に以下のような対策が不可欠です。

安全対策

- 専用のレーザー保護メガネの着用

- レーザー管理区域の設定

- 安全管理者の選任と作業者への特別教育

1. 専用のレーザー保護メガネの着用

最も重要な安全対策です。

必ず、使用するレーザークリーナーの波長と出力に対応した専用の保護メガネを作業者全員が着用しなければなりません。

市販のサングラスや保護ゴーグルでは全く効果がなく、大変危険です。

2. レーザー管理区域の設定

レーザー光が作業エリアの外に漏れないよう、専用の遮光カーテンやパネルで作業場所を囲い「レーザー管理区域」として設定する必要があります。

その上で、区域の出入り口には警告標識を掲示し、関係者以外の立ち入りを厳しく制限します。

3. 安全管理者の選任と作業者への特別教育

事業者は、レーザー機器の安全な利用を監督する「レーザー機器取扱技術者」を選任し、実際に作業を行う作業者には「レーザー業務従事者に対する安全衛生のための特別教育」を受講させることが法律で定められています。

これらの安全対策の構築は、専門知識なしに行うことはできません。

必ず、導入するメーカーや販売店の専門家の指導のもとで、適切な安全管理体制を構築してください。

失敗しない業務用レーザークリーナー選び4つの重要ポイント

「レーザークリーニングの原理やメリットはわかったけど、具体的にどんな装置を選べばいいのだろう?」

ここからは、あなたの会社にとって最適な一台を見つけ出すための、具体的な選定ポイントを解説します。

価格の安さだけで選んでしまい、「自社の用途にはパワーが足りなかった」「導入後すぐに故障してしまった」といった典型的な失敗を避けるための、プロの視点をお伝えします。

業務用レーザークリーナー選びの重要ポイント

- 自社の洗浄対象と目的を明確にする

- 性能と価格の最適なバランス

- 信頼できる品質と製造国

- 導入後のサポート体制と保証期間

ポイント1:自社の洗浄対象と目的を明確にする

製品カタログを見比べる前に、まずやるべき最も重要なことがあります。

それは「自分たちが何をしたいのか」を明確にすることです。

- 「何を」きれいにしたいのか?(サビ、塗膜、油分、溶接焼けなど)

- 「どの素材から」除去したいのか?(鉄、アルミ、ステンレス、樹脂、石材など)

- 「どのくらいの大きさ・範囲」を処理したいのか?(小さな部品、大きな構造物など)

- どのくらいの速さ(タクトタイム)で作業を終えたいのか?

これらの目的が曖昧なままでは、最適な装置を選ぶことはできません。

まずは現場の要求事項を具体的にリストアップすることから始めましょう。

ポイント2:性能と価格の最適なバランス

レーザークリーナーの性能は、主に出力(W数)で語られることが多いですが、それだけで判断するのは危険です。

「高出力=高性能」とは限りません。

実際には、一発の光の強さを示すパルスエネルギー(mJ)や、1秒間に何発光を出すかという周波数(kHz)といった他のスペックも、洗浄の品質や速度に大きく影響します。

大切なのは、オーバースペックな高額機に不要な投資をせず、かといってスペック不足で作業効率が上がらないという事態も避けることです。

ポイント1で明確にした自社の目的に対し、最もコストパフォーマンスの高い製品を見極めることが重要です。

ポイント3:信頼できる品質と製造国

業務用クリーナーは、工場の過酷な環境で長期間、安定して稼働し続けることが求められます。

レーザー装置は非常に精密な光学部品の集合体であり、部品一つひとつの品質や、それを組み上げる際の組み立て精度が、装置の寿命と日々の性能を大きく左右します。

一般的に、信頼性の指標として製造国を確認することは有効な手段の一つです。

特に、国内で開発・生産された製品は、日本の厳しい品質管理基準をクリアしているケースが多く、海外製品に比べて高品質で故障が少ない傾向にあり、安心して長期間使用できる一つの判断材料となるでしょう。

ポイント4:導入後のサポート体制と保証期間

装置は「導入して終わり」ではありません。むしろ、導入してからが本当のスタートです。

万が一のトラブルや故障時に、どれだけ迅速に対応してくれるか。定期的なメンテナンスは可能か。操作方法で困ったときに、気軽に相談できる窓口はあるか。

こうした導入後の安心感こそが、カタログスペックには現れない「隠れたコストパフォーマンス」と言えます。

全国にサポート拠点があるか、メーカー保証期間がどのくらい手厚く設定されているかは、価格と同じくらい、あるいはそれ以上に重視すべき重要なチェック項目です。

オプティレーザーソリューションズが選ばれる理由

ここまで、失敗しないレーザークリーナー選びの重要なポイントを解説してきました。

ここからは、私たちオプティレーザーソリューションズの製品「ULT LASER」が、なぜ多くのお客様に選んでいただけるのか、その理由を正直にお話しさせていただきます。

それは、先ほど挙げた「4つの重要ポイント」という理想の基準に、私たちが真正面からお応えしているからです。

「ULT LASER」が選ばれる理由

- 業界最高水準スペックと圧倒的なコストパフォーマンス

- 国内開発・生産による確かな品質と実用新案技術

- 2年保証付き全国対応の万全なサポート体制

業界最高水準スペックと圧倒的なコストパフォーマンス

私たちは、選び方の【ポイント2】で述べた「性能と価格のバランス」を徹底的に追求しています。

レーザー業界で豊富な経験を持つ技術者が結集し、その知見を基に開発したノウハウを活かし、無駄な機能をそぎ落とすことで、業界最高水準のハイスペックな性能を、驚きの低価格で実現。

お客様の投資対効果を最大化することをお約束します。

国内開発・生産による確かな品質と実用新案技術

私たちの製品は、その心臓部である発振器から最終的な組み立てまで、国内の自社工場で一貫して開発・生産しています。

これにより、海外製品とは一線を画す高い品質と安定性を担保。

さらに、実用新案を取得した独自の技術により、他社には真似のできない優れた洗浄能力を発揮します。

2年保証付き全国対応の万全なサポート体制

私たちは、製品を売るだけでなく、お客様が安心して使い続けられる環境を提供することこそが使命だと考えています。

その証として、業界でも手厚い「2年間のメーカー保証」を標準付帯。

さらに、日本全国をカバーするサービスネットワークを構築しており、導入前のデモンストレーションから、導入後のメンテナンス、万が一のトラブルまで、迅速かつ丁寧に対応いたします。

【開発責任者からの一言】

私たちが国内開発にこだわるのは、単に品質を追求するだけでなく、日本の製造現場特有の細かなニーズや、厳しい環境基準に応えたいからです。

「ULT LASER」は、現場の声を徹底的に反映して生まれた、まさに”日本のものづくりのためのレーザークリーナー“です。

まずは、あなたの現場の課題を私たちに聞かせてください。最適な解決策を一緒に考えます。

レーザークリーニングに関するよくある質問

最後に、お客様から特によくいただく質問とその回答をまとめました。

Q. どんな素材にも使用できますか

A. 基本的には金属全般(鉄、ステンレス、アルミ等)、石材、コンクリート、樹脂、木材など幅広い素材に使用可能です。

ただし、素材の種類やレーザーの吸収率によっては、効果が出にくい場合や、逆にダメージを与えてしまう可能性もゼロではありません。

導入前に必ずテスト照射を行い、素材との相性を確認することが重要です。

Q. ランニングコストはどのくらいかかりますか

A. レーザークリーナーの主なランニングコストは、装置を動かすための「電気代」と、定期的に交換する「保護レンズ」のみです。

サンドブラストの研磨材のように作業のたびに消費し続ける高価な消耗品や、その産業廃棄物処理コストが一切不要になるため、長期的なトータルコストは従来の洗浄方法と比較して大幅に削減されます。

保護レンズの交換頻度は、機種の出力やご使用状況によって異なります。

お客様の状況に合わせた、より詳細なランニングコストのシミュレーションも可能ですので、ぜひ一度お問い合わせください。

Q. 導入前にテストやデモは可能ですか

A. はい、もちろん可能です。

むしろ、私たちは実際の効果をご自身の目で確かめていただくことが、失敗しない導入への第一歩だと考えています。

お客様のご都合に合わせて、主に以下の3つの方法でデモンストレーションを行っております。

当社のデモンストレーション

- 弊社スタッフによる訪問デモ

弊社スタッフがデモ機をお持ちして、お客様の工場や現場で実際の効果をご確認いただけます。 - サンプル送付によるデモ

お客様が洗浄したいワーク(対象物)を弊社にお送りいただき、洗浄結果を動画やレポートでご報告します。 - 弊社平野センターへのお持ち込みデモ

お客様にサンプルをお持ち込みいただき、弊社の平野センターにて、専門スタッフと共にその場で効果を体験いただけます。

まずはお気軽にご相談ください。

まとめ:次世代の洗浄技術で現場の課題を解決するために

今回は、次世代の洗浄技術「レーザークリーニング」について、その原理からメリット・デメリット、そして失敗しない選び方まで、網羅的に解説しました。

この記事のポイント

- レーザークリーニングは、レーザーアブレーションという原理を利用し、母材をほぼ傷つけずに異物だけを除去する革新的な技術である。

- 非接触、低ランニングコスト、環境負荷の低さといった大きなメリットがある一方で、初期投資や安全対策といった考慮すべき点もある。

- 最適な一台を選ぶには、①目的の明確化、②性能と価格のバランス、③品質と信頼性、④サポート体制という4つのポイントが極めて重要である。

もし、あなたの現場が抱える「落ちない汚れ」「傷つけたくない母材」「手間のかかる作業」といった課題を本気で解決したいとお考えなら、レーザークリーニングは間違いなくその有力な選択肢となるはずです。

「まずは、自社のケースでどのくらいの効果があるのか見てみたい」

「詳しい資料や価格について知りたい」

そう感じたら、ぜひ一度、私たちオプティレーザーソリューションズにご相談ください。

専門知識豊富なスタッフが、あなたの課題を丁寧にお伺いし、最適なソリューションをご提案します。

下記より、お気軽に資料請求やデモンストレーションをお申し込みください。

あなたの現場の常識を変える、その第一歩を私たちが全力でサポートします。