最近、製造現場で「ファイバーレーザー」という言葉を、よく耳にしませんか?

従来から使われているYAGレーザーやCO2レーザーに代わる、次世代の技術として注目されていますが、具体的に「何がどう優れているのか」その明確な違いや、自社にとっての導入メリットについては、意外と知られていないのが現状です。

本記事では、ファイバーレーザーの原理といった基本情報から、従来技術との客観的な性能比較、導入メリット・デメリットに至るまでを解説しています。

専門的な内容を一つひとつ丁寧に紐解き、あなたの会社にとって最適な選択は何かを判断するための、全ての情報を提供します。

ファイバーレーザーとは?その基本原理と構造

まずは、ファイバーレーザーがどのようなものか、その基本から見ていきましょう。

ここでは、そのユニークな構造と、なぜそれが高い性能を生み出すのかという基本原理を解説します。

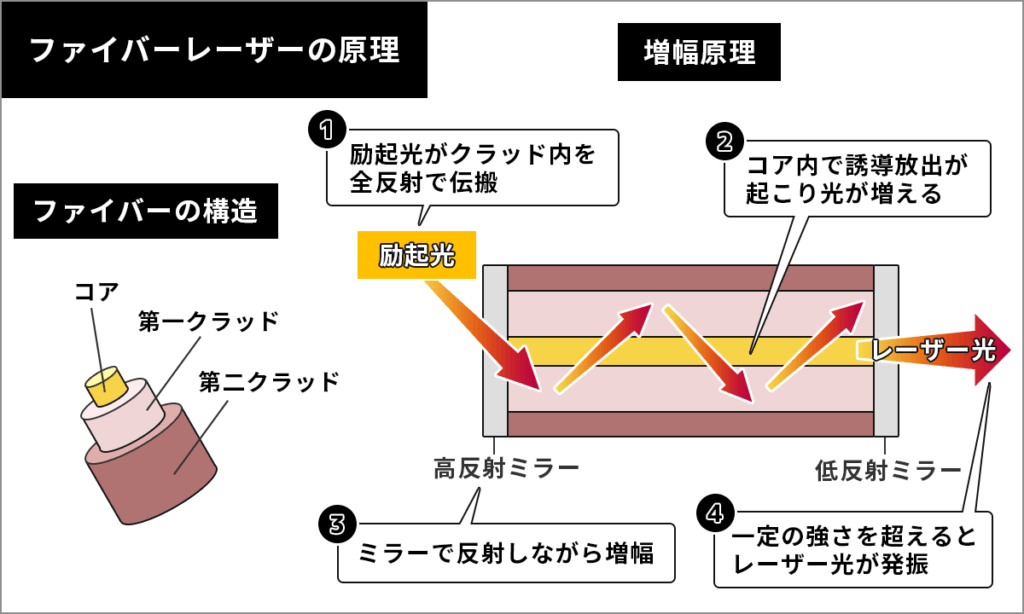

光ファイバーで光を増幅する仕組み

ファイバーレーザーとは、その名の通り、光ファイバーそのものをレーザー媒質(光を増幅させる材料)として利用するレーザーです。

従来のレーザーが、鏡で構成された箱(共振器)の中で光を往復させて増幅させていたのに対し、ファイバーレーザーは、特殊な成分が添加された非常に細い光ファイバーの中を光が通過する過程で、エネルギーを増幅させていきます。

しなやかで長い光ファイバーを利用することで、コンパクトな設計でありながら、非常に高い出力と品質のレーザー光を効率よく生み出すことができるのです。

YAGレーザー・CO2レーザーとの構造的な違い

ファイバーレーザーの構造は、従来のYAGレーザーやCO2レーザーとは根本的に異なります。

| YAGレーザー | YAG結晶のロッド(棒)を、ランプや半導体レーザーで外部から励起する必要があり、大型の冷却装置も不可欠でした。 構造が複雑で、定期的なミラーの調整やランプの交換といったメンテナンスが必要でした。 |

|---|---|

| CO2レーザー | CO2ガスを充填した筒(発振管)の中で放電させて励起します。 装置が大型になる傾向があり、ガスの補充やミラーのクリーニングといったメンテナンスが欠かせませんでした。 |

| ファイバーレーザー | 発振から出射までがすべて光ファイバー内で完結しているため、ミラー調整が不要で、構造が非常にシンプルかつ堅牢です。 また、冷却効率が極めて高く、装置全体を小型化できるという大きな利点があります。 |

ファイバーレーザーの種類と発振方式

ファイバーレーザーと一言で言っても、その光の出し方(発振方式)によって、得意な用途が異なります。ここでは、産業利用における主要な3つの方式を解説します。

CW(連続波)レーザー

CW(Continuous Wave)レーザーは、レーザー光を途切れることなく連続的に照射し続ける方式です。

蛇口から水を出しっぱなしにするイメージです。

この特性から、高速での金属切断や、深い溶け込みが求められる溶接といった、常に高いエネルギーが必要な加工に最適です。

パルスレーザー

パルスレーザーは、レーザー光をON/OFFさせ、短い時間だけ高いエネルギーを断続的に照射する方式です。

水をピュッピュッと勢いよく出すイメージです。

CWレーザーより平均出力は低いものの、一瞬だけ非常に高いピークパワー(瞬間的なエネルギー)を得られるのが特徴です。

この高いピークパワーにより、熱による影響を最小限に抑えながら、対象物を加工・除去できます。

マーキング(刻印)や、後述するレーザークリーニング、微細加工などで広く利用されています。

超短パルスレーザー

パルスレーザーの中でも、パルス幅(照射時間)がピコ秒(1兆分の1秒)やフェムト秒(1000兆分の1秒)と、極めて短い領域のレーザーです。

熱が伝わる暇もないほど一瞬の加工であるため、ほぼ熱影響のない「非熱加工」が可能になります。

非常に高価ですが、スマートフォンや半導体の超微細加工など、最先端の分野で利用されています。

YAG・CO2レーザーとの性能徹底比較

ここからが本題です。設備投資を検討する上で最も重要な、「ファイバーレーザーは、従来技術と比べて具体的に何が優れているのか」を、客観的なデータで徹底比較します。

一目でわかる主要レーザー比較表

| 比較項目 | ファイバーレーザー | YAGレーザー | CO2レーザー |

|---|---|---|---|

| エネルギー変換効率 | 非常に高い(30%以上) | 低い(数%) | やや低い(10%程度) |

| ビーム品質 | 非常に高い(集光性が良い) | やや低い | 低い |

| ランニングコスト | 電気代のみ | 高額なランプ交換+電気代 | ガス補充+電気代 |

| 平均寿命 | 極めて長い(10万時間以上) | 短い(ランプ交換が必要) | やや短い(ガス補充が必要) |

| メンテナンス性 | ほぼフリー | 定期的な部品交換・調整が必須 | 定期的な部品交換・調整が必要 |

| 本体サイズ | 小型・コンパクト | 大型 | 非常に大型 |

| 得意な加工 | 溶接、マーキング、クリーニング | マーキング、微細加工 | 切断、マーキング(非金属) |

エネルギー効率とランニングコストの差

上の表で最も注目すべきはエネルギー変換効率です。

ファイバーレーザーは、投入した電気エネルギーの30%以上をレーザー光に変換できますが、YAGレーザーはその10分の1以下です。

これは、同じ出力のレーザーを得るために必要な電気代が、圧倒的に安く済むことを意味します。

消耗品の交換もほとんどないため、日々のランニングコストを劇的に削減できるのです。

ビーム品質と加工精度の優位性

ファイバーレーザーは、非常に細いコア(光ファイバーの中心部)で光を増幅するため、極めて高品質で、集光性の高いビームを生成できます。

エネルギーを微小な一点に集中できるため、YAGレーザーよりもシャープで精密な表面処理が可能になり、対象物の品質向上に大きく貢献します。

寿命とメンテナンス性の違い

YAGレーザーのランプや、CO2レーザーのガスは、定期的な交換が必須であり、そのたびに生産ラインを止めなければなりませんでした。

一方、ファイバーレーザーは発振器の期待寿命が10万時間以上と極めて長く、ミラー調整なども不要なため、実質的にメンテナンスフリーでの運用が可能です。

これは、ダウンタイムの削減と、メンテナンスに関わる人件費の削減に直結します。

ファイバーレーザーの5つのメリット

これまでの比較を踏まえ、ファイバーレーザーを導入することで得られる具体的なメリットを5つにまとめました。

ファイバーレーザーのメリット

- 高品質・高精度な加工の実現

- 圧倒的なランニングコストの低さ

- 長寿命かつメンテナンスフリー

- 小型・省スペース設計

- 多様な材料への対応力

メリット1. 高品質・高精度な加工の実現

優れたビーム品質により、母材へ熱影響を与えることなく、狙った異物だけをミクロン単位で除去できます。

これにより、処理対象物の品質を損なうことなく、高い洗浄能力を発揮します。

メリット2. 圧倒的なランニングコストの低さ

高いエネルギー変換効率による電気代の大幅な削減と、ランプなどの消耗品が一切不要なことにより、従来機とは比較にならないほどの低コスト運用を実現します。

メリット3. 長寿命かつメンテナンスフリー

主要部品の期待寿命が10万時間以上と長く、光学系の調整も不要なため、メンテナンスの手間とコスト、そして装置のダウンタイムを劇的に削減します。

メリット4. 小型・省スペース設計

冷却装置が不要または小型で済むため、装置全体が非常にコンパクトです。

工場の貴重なスペースを有効活用でき、既存の生産ラインへの後付けや組み込みも容易です。

メリット5. 多様な材料への対応力

波長特性により、鉄、ステンレス、アルミといった各種金属はもちろん、特定の樹脂など、幅広い母材に対応可能です。

サビ、塗膜、油分といった、除去したい対象物に合わせて最適な設定を選ぶことができます。

導入前に知るべきファイバーレーザーのデメリット

もちろん、ファイバーレーザーにも考慮すべき点があります。

公平な判断のために、デメリットもしっかりと理解しておきましょう。

ファイバーレーザーのデメリット

- 初期導入コスト

- 特定の非金属材料への不向き

- 高出力ゆえの厳格な安全管理の必須性

デメリット1. 初期導入コスト

最大のデメリットは、装置本体の価格です。YAGレーザーやCO2レーザーの従来機と比較すると、初期投資は高額になる傾向があります。

しかし、これは表面的な価格だけを見た場合の話です。

前述の圧倒的なランニングコストの削減効果により、数年単位で見ればトータルコストは逆転し、長期的に大きな利益を生み出すケースがほとんどです。

導入の際は、短期的な価格だけでなく、総所有コスト(TCO)の視点で費用対効果を算出することが極めて重要です。

デメリット2. 特定の非金属材料への不向き

ファイバーレーザーの波長(約1μm)は、金属にはよく吸収されますが、木材や紙、透明なガラスやアクリルといった一部の非金属材料には吸収されにくく、加工に不向きな場合があります。

これらの材料をメインで加工する場合は、CO2レーザー(波長約10.6μm)の方が適しています。

「金属加工がメインならファイバーレーザー」「非金属加工がメインならCO2レーザー」と、用途に応じた棲み分けを理解することが重要です。

デメリット3. 高出力ゆえの厳格な安全管理の必須性

ファイバーレーザーは高出力・高効率であるというメリットの裏返しとして、その取り扱いには最大限の注意が必要です。

特に、産業用で利用される高出力ファイバーレーザーは、そのほとんどが最も危険度の高い「クラス4」に分類されます。

クラス4レーザーは、直接光だけでなく、壁などに反射した光ですら失明や火傷に繋がる可能性があり、労働安全衛生法によって極めて厳格な安全対策を講じることが事業者に義務付けられています。

そのため、装置の導入は、安全管理体制の構築とセットで考えなければならないという点は、重要な注意点と言えるでしょう。

「では、具体的にどのような安全対策が必要なのか?」

この安全基準の具体的な内容や、クラス4レーザー導入時に必須となる対策については、「レーザークラス」を解説したこちらの記事で詳しく説明しています。導入計画に不可欠な情報ですので、必ずご確認ください。

ファイバーレーザーの主な用途と応用分野

ファイバーレーザーの優れたメリットを理解したところで、次は、その技術が実際の現場でどのように活躍しているのか、具体的な用途を見ていきましょう。

高精度な溶接・マーキング・切断加工

ファイバーレーザーの強力で制御しやすい光は、現代の様々な産業分野で活躍しています。

代表的な例が、自動車や電子部品の製造現場で用いられる、金属の溶接、マーキング(刻印)、切断といった加工分野です。

ファイバーレーザーの登場により、これらの加工速度と精度は飛躍的に向上しました。

| 溶接 | 自動車業界におけるEV用バッテリーや、高張力鋼板(ハイテン材)の溶接に利用されています。 熱影響が少なく、歪みのない高速で美しい溶接が可能です。 |

|---|---|

| マーキング | 電子部品や医療器具へのシリアルナンバーやQRコードの印字(刻印)に使われます。 非常に微細で、半永久的に消えないマーキングを高速で行うことができます。 |

| 切断 | 薄板から中厚板の金属切断において、CO2レーザーを凌ぐ速度と精度を実現します。 シャープな切断面が得られるため、後工程の削減にも繋がります。 |

最先端の応用技術レーザークリーニング

そして、これまで述べてきたファイバーレーザーの数々のメリット(高品質ビーム、高効率、メンテナンスフリー)が最も劇的な形で融合し、新たな市場を切り拓いているのが『レーザークリーニング』の分野です。

これは、ファイバーレーザーの持つ高いエネルギーを利用し、母材の表面に付着したサビや塗膜、油分といった異物だけを瞬間的に蒸発・除去(アブレーション)する革新的な技術です。

サンドブラストのように母材を削ってしまうリスクとは異なり、母材をほぼ傷つけることなく、化学薬品も一切使用しないため、環境負荷と作業者の安全を確保しながら、高精度な洗浄を実現します。

精密金型のメンテナンスから、インフラ構造物のサビ取りまで、ファイバーレーザーの登場により、洗浄の常識は大きく変わろうとしています。

この革新的なレーザークリーニング技術のさらに詳しい情報や、実際の導入事例については、下記の記事で徹底解説しています。

まとめ:YAGからの更新にファイバーレーザーが最適な理由

今回は、次世代のスタンダードであるファイバーレーザーについて、その原理から、従来技術であるYAGレーザーやCO2レーザーとの徹底比較、そして具体的なメリットや用途までを網羅的に解説しました。

もしあなたが「老朽化したYAGレーザーからの更新」や「生産性向上のための新規設備投資」を検討しているなら、この記事を通してその答えは明確になったのではないでしょうか。

最後に、この記事の結論となる重要なポイントを振り返ります。

この記事のチェックポイント

- ファイバーレーザーは、YAGレーザーと比較してエネルギー変換効率が圧倒的に高く、日々のランニングコストを劇的に削減します。

- 優れたビーム品質により、より高品質で精密な加工が可能になり、製品の付加価値を高めます。

- ランプ交換などが不要なメンテナンスフリー構造と、10万時間以上という極めて長い期待寿命は、ダウンタイムを削減し、真のトータルコスト削減を実現します。

- これらの明確な優位性により、ファイバーレーザーは、もはや「新しい選択肢」ではなく、これからのものづくりにおける「最適な選択肢」であると言えます。

この記事を通して、ファイバーレーザーが貴社の生産性向上とコスト削減に貢献できる、極めて有力な選択肢であることをご理解いただけたはずです。

そして、そのファイバーレーザーの圧倒的なメリットが、今まさに「洗浄」という分野で革命を起こしていることをご存知でしょうか。

もし貴社が、金型のメンテナンス、溶接前の下地処理、設備のサビ取り、精密部品の洗浄といった課題でお悩みなら、その解決策はファイバーレーザー技術を応用した「レーザークリーナー」にあります。

「自社のサビや汚れが、どれくらいキレイに、速く落ちるのか見てみたい」

「サンドブラストや薬品洗浄と比べて、どれだけコストを削減できるか知りたい」

そうお考えでしたら、ぜひ一度、私たちオプティレーザーソリューションズにご相談ください。

国内開発・生産の高品質なレーザークリーナー「ULT LASER」で、貴社の課題解決を全力でサポートします。

下記より、お気軽に資料請求やデモンストレーションをお申し込みください。

あなたの現場の課題を解決する最適な一台をご提案します。まずはお気軽にご相談ください。